Estudios HAZOP y análisis SIL... lo que tienes que saber

Las instalaciones industriales que almacenan, procesan y generan sustancias peligrosas tienen asociado un determinado nivel de riesgo, dado que existe la posibilidad de inducir consecuencias adversas sobre elementos vulnerables (personas, bienes materiales y medio ambiente), como resultado de los efectos dañinos (térmicos, físico y/o químicos) originados por sucesos incontrolados en sus instalaciones o actividades.

Los estudios HAZOP de las instalaciones se realizarán con el objeto de identificar todas aquellas desviaciones respecto de las condiciones de diseño que puedan conducir a accidentes, o que puedan constituir graves problemas de operabilidad, con especial atención a las desviaciones capaces de provocar accidentes con graves consecuencias.

La metodología HAZOP consiste en el análisis detallado de las posibles desviaciones frente a las condiciones de operación normal en las líneas y elementos pertenecientes a una determinada planta de proceso.

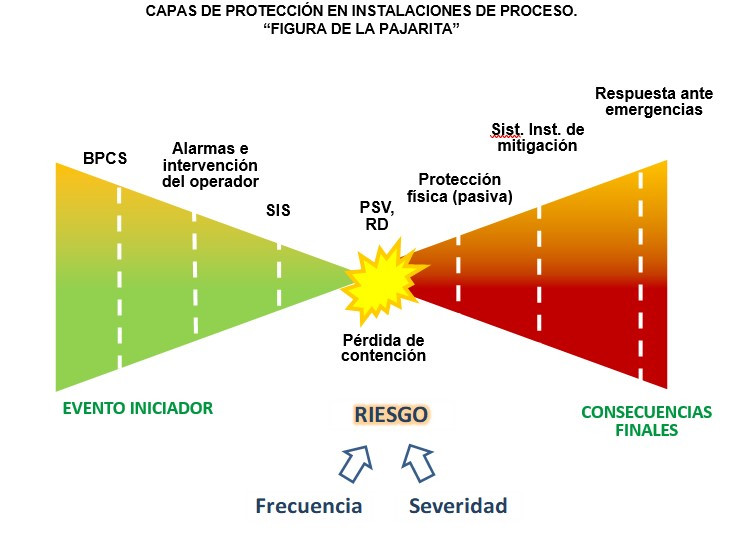

Los riesgos potenciales exigen que las plantas adopten estrictos criterios tanto en el diseño de las instalaciones y equipos, como en la adopción de medidas de seguridad. Éstas últimas se traducen en las múltiples Capas de Protección existentes en las instalaciones.

Dichas instalaciones deben adoptar estrictos criterios tanto en el diseño de las instalaciones y equipos, como en la adopción de medidas de seguridad. Estas últimas se traducen en las múltiples capas de protección (preventivas y de mitigación) existentes en las instalaciones.

Cada capa de protección está compuesta de equipos y/o procedimientos de control que actúan conjuntamente con otras capas de protección para controlar y/o mitigar los riesgos de los procesos.

Las capas de protección (ver figura sobre estas líneas) se pueden dividir en:

Capas de prevención

Son aquellas que tienen el propósito de detectar y evitar los sucesos que dan lugar al accidente o lo que es lo mismo, son las que han de actuar antes de la pérdida de contención de materia o energía (reducen el riesgo disminuyendo la frecuencia del accidente).

Las más comunes son:

- El sistema básico de control de procesos (Basic Process Control System - BPCS).

- Las alarmas críticas e intervención humana.

- Los Sistemas Instrumentados de Seguridad (SIS).

- La protección física ante sobrepresiones o vacío: válvulas de seguridad (Pressure Safety Valves - PSV), discos de ruptura (Rupture Disk – RD) y válvulas rompedoras de vacío.

Capas de mitigación

Son aquellas diseñadas para minimizar la severidad de las consecuencias del accidente. Es decir, han de actuar después de la pérdida de contención de materia o energía (Reducen el riesgo disminuyendo las consecuencias del accidente). Dentro de éstas se incluyen entre otras:

- Protección física (pasiva): Cubeto, aislamiento ignífugo, paredes anti-explosiones/búnker.

- Sistemas instrumentados de mitigación: sistemas Fire & Gas, sistemas de paro de emergencia, válvulas de aislamiento de accionamiento remoto manual, sistemas de aislamientos de deflagraciones, etc.).

- Respuesta de la planta ante emergencia.

- Respuesta de la comunidad ante emergencia.

Un Sistema Instrumentado de Seguridad (SIS) es un sistema compuesto por sensor, convertidor lógico y elementos de control finales o actuadores con objeto de llevar el proceso a un estado seguro cuando se vulneran unas condiciones predeterminadas.

Dado que los Sistemas Instrumentados de Seguridad constituyen una medida de seguridad o capa de protección que debe actuar en caso de fallo del control de proceso y de una actuación incorrecta por parte del operador, dichos sistemas deben disponer de unas condiciones de seguridad y fiabilidad suficiente que garanticen su correcto funcionamiento cuando se les demanden.

La Asignación SIL establece la Probabilidad de Fallo en Demanda (PFD) que los SIS deben garantizar acorde al Índice SIL establecido o calculado. Los distintos componentes del SIS (sensor, lógica y actuador) deben tener una PFD tal que la PFD del sistema global sea inferior a la establecida en las normas de Seguridad Funcional.

Con relación a lo anterior, Bequinor, con la colaboración de Inerco, ha organizado nuevas ediciones de los cursos Estudios HAZOP (14 y 15 de marzo) y Estudios análisis SIL – Ciclo de vida SIS (21 y 22 de marzo), y que modifican su enfoque para ampliar el tiempo dedicado a casos prácticos.

Quimacova anuncia la segunda edición del salón Eco Chemical Solutions (ECHS), el evento que reunirá nuevamente al sector químico en torno a la innovación y la sostenibilidad los días 11, 12 y 13 de noviembre en Feria Valencia.

Revista Química PQ se une al luto por el fallecimiento del Dr.-Ing. Karl Busch, cofundador de Busch Vacuum Solutions, ocurrido el pasado 17 de julio a los 96 años. Su figura ha estado estrechamente ligada a la evolución de la tecnología de vacío a nivel...

Utilcell ha renovado el certificado metrológico OIML CS del indicador Swift, incorporando ahora también la versión Swift V (2023). Esta renovación ha sido posible gracias a la realización de nuevos ensayos en el reconocido laboratorio NMi (Países Bajos).

La empresa Moeve, promotora del macroproyecto industrial del Valle Andaluz del Hidrógeno Verde, renueva su apoyo como patrocinador Platinum del III Congreso Nacional de Hidrógeno Verde, que se celebrará en Huelva del 4 al 6 de febrero de 2026.

El nuevo proyecto Greco, en el que participa Aimplas, ofrecerá envases alimentarios innovadores de base biológica, biodegradables y reciclables, basados en nuevos copolímeros de PLA, recubrimientos funcionales, aditivos y catalizadores ecológicos.

El proveedor global de servicios de tecnología e ingeniería Ayesa superó el ‘Reto Innovation Data Space’ para la empresa de distribución eléctrica del grupo Iberdrola y obtiene la certificación como proveedor con capacidad demostrada para llevar a cabo este tipo de proyectos.

Comentarios